手持式全自动螺丝机是一种高效、精准的工具,广泛应用于各类装配生产线中。它的核心优势在于自动化程度高,能够大幅提高生产效率和减少人为操作失误。对于这种工具来说,操作中的盲区一直是个亟待解决的问题。盲区指的是在某些角度或位置,螺丝机无法精准定位螺丝或无法有效操作的区域。解决盲区问题,不仅能提高操作精度,也能进一步提升整体生产效率。

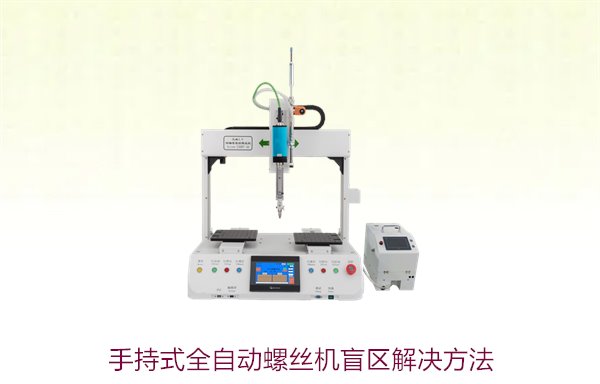

手持式全自动螺丝机盲区解决方法(图1)

想象一个流水线工人,拿着手持式全自动螺丝机,准备在一个紧凑的电子产品外壳上进行组装。机器迅速将螺丝旋入预定位置,但角度稍微有些偏差,螺丝机的操作头却无法到达某些狭窄的部位。工人不得不频繁调整姿势,甚至人工干预,这不仅浪费了时间,还容易引发质量问题。这样一来,螺丝机的优势似乎被盲区限制住了。为了消除这一问题,解决方法便显得尤为重要。

手持式全自动螺丝机盲区解决方法(图2)

解决手持式全自动螺丝机盲区的一个关键途径是优化机器的设计。调整螺丝机的旋转角度和操作头的形状,使其能够覆盖更多的工作区域。通过精确计算和模拟,设计师可以根据实际工作环境,调整螺丝机的布局和运动轨迹,避免出现。除此之外,结合机器人辅助技术,配备灵活的机械臂和智能控制系统,能够让螺丝机根据不同角度自动调节,提高盲区区域的工作效率。

手持式全自动螺丝机盲区解决方法(图3)

在一些复杂的组装任务中,盲区问题尤为突出。比方说,在某些产品的内部结构中,可能会存在较为隐蔽或难以接触的部位,这些地方如果依靠传统手持式全自动螺丝机很难完成精准操作。为此,一些企业开始尝试引入更加智能化的解决方案,通过视觉识别技术和力感应传感器,精确检测盲区,并自动调整操作路线。这些技术的结合,使得螺丝机可以在极其复杂的环境中,依然保持较高的操作精度,避免了人为误差,确保了每一颗螺丝的精准拧入。

一个显著的进步是采用动态跟踪系统,使得手持式全自动螺丝机能够实时调整其作业角度。通过软件与硬件的配合,螺丝机不仅能自动识别工件的形态,还能预测并避开盲区。这种智能感知系统,犹如人类眼睛看不见的地方,也能通过深度学习算法进行判断与规避。工人只需轻松地将螺丝机握在手中,机器便自动完成对复杂工件的处理,无需频繁调整和二次操作。

随着这些技术的进步,盲区问题逐步得到有效解决,手持式全自动螺丝机的作业效率和精准度都得到了极大的提升。作业过程中,机器精准地完成每个步骤,不仅加快了生产速度,还减少了人员的体力消耗,解放了劳动力。而与传统人工操作相比,这种自动化作业方式能够大幅减少因人为疏忽而产生的质量问题,使得产品的合格率得到了显著提升。

这项技术的发展,改变了工业生产中的工作模式。通过智能化与精确化的结合,手持式全自动螺丝机的盲区问题得到了全面解决,为现代制造业注入了新的活力。无论是狭小空间的精密组装,还是复杂产品的多角度操作,优化后的螺丝机都能高效完成,提升了作业的精准度和效率,帮助企业在竞争激烈的市场中占据优势。

400-662-8315

400-662-8315